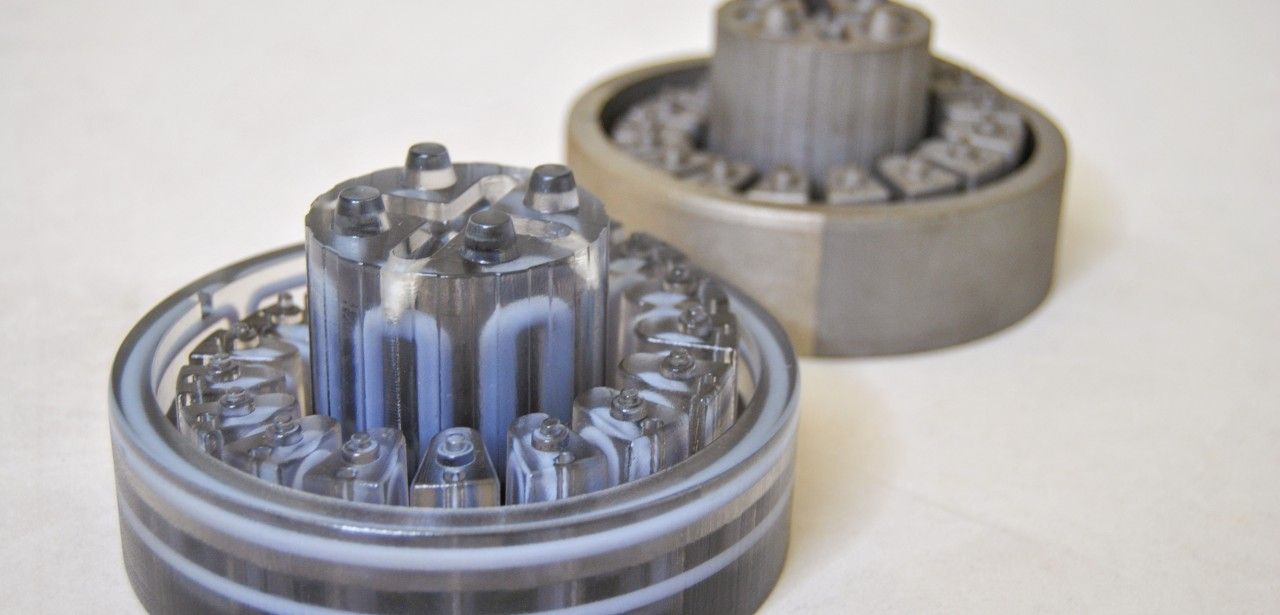

Die additive Fertigung von Speedpart ermöglicht die nahtlose Integration von Temperierkanälen nach Bauteilkontur. Werkzeugeinsätze profitieren so von gleichmäßiger Wärmeabfuhr, was Zykluszeiten um bis zu 20 Prozent senken kann. Der Einsatz von MS1 oder Edelstahl 316L bietet eine breite Materialwahl für unterschiedliche Anforderungen an Härte, Korrosionsschutz und Temperatureinsatzbereich. Dank hybrider Konzepte lassen sich gefräste Grundkörper mit additiven Bereichen kombinieren, um Funktionalität und Präzision im Prototypen- und Serienbau maßgeschneidert effizient zu realisieren.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Additive Einsätze gewährleisten dauerhafte gleichmäßige Wandtemperatur und hohe Bauteilqualität

Additive Verfahren eröffnen im Werkzeugbau weitreichende gestalterische Freiheiten, die sich mit Spritzguss- oder Fräsverfahren kaum realisieren lassen. Anstelle restriktiver Schnittflächen und hohem Bauteilgewicht können Ingenieure frei geformte Kühlkanäle direkt entlang der Werkzeugkontur einplanen. Dazu zählen serpentinartige, conformale oder verzweigte Strukturen. Das Ergebnis sind präzise gesteuerte Temperierung, deutlich verkürzte Zykluszeiten, optimierte thermische Performance und insgesamt kosteneffizientere Produktionsprozesse. Außerdem reduzieren sich Ausschussraten dank homogener Temperaturverteilung und Werkzeuge erfahren weniger Ermüdung im Serienbetrieb.

AM-gerechtes Engineering bietet Designflexibilität für effiziente Temperierkanäle in Spritzgusswerkzeugen

Durch additive Temperierkanäle lassen sich Wärmeübergänge exakt dort positionieren, wo thermische Belastungen am höchsten sind. Die resultierende gleichmäßige Temperaturverteilung entlang der Werkzeugwand minimiert interne Spannungen und garantiert effektive Kühlung selbst an komplexen Geometrien. Dies führt zu deutlich reduzierten Zykluszeiten, erhöht der Oberflächenpräzision und senkt die Bauteilverzugrate. Gleichzeitig bietet das AM-gerechte Engineering maximale Gestaltungsfreiheit, um individuelle Formelemente flexibel anzupassen und verschiedene Produktionsanforderungen optimal zu erfüllen. Hoch automatisierbar, kosteneffizient, prozesssicher und skalierbar.

Prototypen und Serienproduktion profitieren von MS1 und 316L Werkstoffeinsatz

Mit MS1 und 316L bietet Speedpart ein breites Spektrum an Werkstoffeigenschaften: MS1 punktet mit anpassbaren Härtegraden bis zu 54 HRC für hervorragende Beanspruchungsresistenz, 316L überzeugt durch Korrosionsstabilität und ausgezeichnetes Temperaturverhalten bis in hohe Bereiche. Dank additiver Verfahren lassen sich komplexe Features und dünnwandige Strukturen wirtschaftlich umsetzen. Anwender in Forschung, Automobil- und Medizintechnik nutzen die variablen Materialkombinationen für schnelle Iterationen, stabile Produktion und langlebige Werkzeugkomponenten mit reduziertem Gewicht und erhöhter Prozesssicherheit.

Variable Losgrößen und komplexe Geometrien profitieren von hybriden Werkzeuglösungen

Speedparts hybride Fertigungsmethode kombiniert Fräsbearbeitung und selektives Laserschmelzen zu Werkzeugen mit maßgeschneiderter Leistung. Die additiv hergestellten Strukturen erlauben punktgenaue Verstärkungen und optimierte Wärmekanäle, während gefräste Segmente Genauigkeit und Stabilität bieten. Dieses Zusammenspiel schafft Werkzeugsätze, die sich unkompliziert für verschiedene Losgrößen und komplexe Konturen umrüsten lassen. So bleiben Investitionen zukunftssicher, da Module austauschbar und erweiterbar sind. Anwender erzielen hohe Produktivität und gleichbleibende Qualitätsstandards. Ressourceneffizienz steigt, Wartungsaufwand sinkt entsprechend konsequent, deutlich nachhaltig.

Höchste Präzision und Wiederholgenauigkeit für zuverlässige Kleinserien und Prototypenfertigung

Speedpart realisiert mit Schichtdicken von nur 20 µm sowie Wandstärken ab 0,4 mm feinste Details mit hoher Funktionsintegration. Der Bauraum von 250 × 250 × 320 mm bietet Flexibilität für unterschiedlichste Werkzeuganwendungen. Dank dieser Parameter lassen sich komplexe Geometrien präzise und konsistent fertigen. Die konstanten Prozessbedingungen gewährleisten reproduzierbare Maßhaltigkeit und mechanische Stabilität. Damit eignet sich die Technologie gleichermaßen für schnelle Prototypen, flexible Kleinserien und effiziente Großserienherstellung sowie mit geringer Nachbearbeitung.

Additive Fertigung ermöglicht komplexe Kanäle für Designfreiheit und Präzision

Speedparts additive Werkzeugeinsätze ermöglichen die gezielte Integration von Temperierkanälen exakt entlang der Formkonturen. Diese konturnahe Kühlung optimiert die Wärmeableitung, wodurch Zyklusdauer verkürzt und Energieverbrauch reduziert wird. Die Kombination aus MS1-Werkzeugstahl und rostfreiem Edelstahl 316L sichert belastbare und korrosionsresistente Bauteile. Hybridkonstruktionen integrieren gefräste Module für punktuelle Verstärkung. Schichtdicken bis 20 µm und Wandstärken ab 0,4 mm gewährleisten höchste Präzision in Prototypen und langlebigen Serienteilen und erhöhen damit nachhaltig Produktivität sowie Qualität.