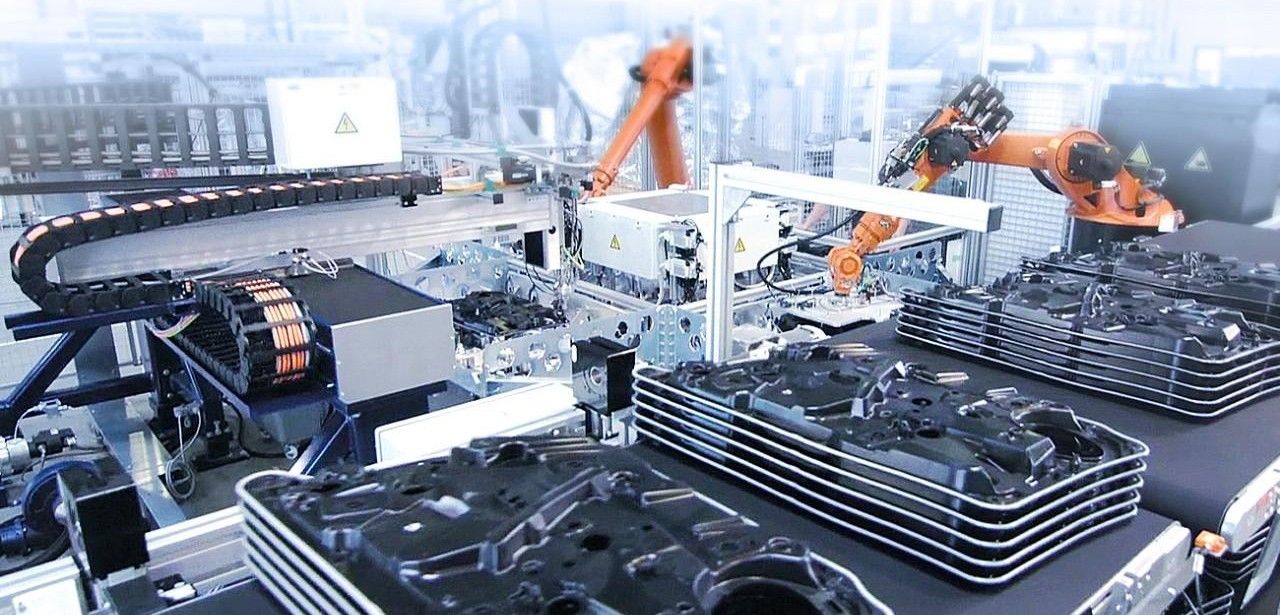

RAMPF Group, Inc. spezialisiert sich auf individuelle Lohnfertigung für Dichtungsanwendungen in unterschiedlichen Industriezweigen. Unter Einsatz reaktiver Polymermischungen und automatischer Dosiertechnik realisieren die Anlagen in Wixom (Michigan) sowie Suwanee (Georgia) sowohl Kleinserien als auch Großaufträge. Durch optimierte Rezepturen und präzise Mischraten wird eine gleichbleibend hohe Materialqualität erreicht. Flexible Maschinenkonfigurationen, verkürzte Rüstzeiten und umfassende Prozessdokumentation sichern eine effiziente Produktion und termingerechte Lieferung mit kundenseitiger Unterstützung, internem Monitoring, kontinuierlicher Prozessverbesserung und lückenloser Rückverfolgbarkeit.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Effizienzsteigerung durch kontrollierte Expansion und schnelle Aushärtung

RAMPF kombiniert reaktive Kunststoffsysteme mit automatisierter Misch- und Dosiertechnik, um Zwei-Komponenten-Dichtungen aus Polyurethan und Silikon passgenau zu applizieren. Die FIPFG- und FIPG-Methoden ermöglichen eine berührungslose Auftragsweise direkt auf das Bauteil ohne mechanische Befestigung. Dank kontrollierter Quellung und schneller Aushärtung lassen sich Produktionszyklen deutlich verkürzen und Abläufe optimieren. Kunden erhalten eine flexible Fertigungslösung mit geringer Rüstzeit und konstant hoher Dichtungsqualität selbst bei wechselnden Stückzahlen und erhalten weltweiten Support sowie individueller Prozessoptimierung.

Maßgeschneiderte Mischtechnik für effiziente und zuverlässige Dichtungen

Durch den Einsatz intelligenter Misch- und Dosiersysteme bietet RAMPF eine exakte Einstellung von Mischungsverhältnissen in Echtzeit, was konsistente Materialeigenschaften sicherstellt. Die robusten, wartungsarmen Einheiten liefern reaktive Kunststoffe stetig und gleichmäßig, sodass Dichtungen direkt appliziert werden können. Dies führt zu einer beschleunigten Aushärtung, niedrigeren Ausschussraten und signifikant verkürzten Zykluszeiten. Eine adaptive Förderregelung und permanentes Prozessmonitoring gewährleisten höchste Dosierpräzision und optimale Materialausnutzung. Sie minimieren Rüstzeiten, verringern Stillstandszeiten, reduzieren Nacharbeit und erhöhen Prozessstabilität.

Zuverlässiger Partner: RAMPF für individuelle Fertigungsanforderungen prädestiniert

Die Produktionsstätten von RAMPF in Wixom (Michigan) und Suwanee (Georgia) sind mit modernster Technik ausgestattet und auf flexible Fertigungsaufträge jeder Größe ausgelegt. Ein hochqualifiziertes Team übernimmt Planung, Prozesssteuerung und Qualitätsmanagement für Losgrößen von Einzelteilen bis Kleinserien. Kunden können zwischen der Fertigung in den RAMPF-Werken oder einer Vor-Ort-Integration in ihre eigenen Produktionslinien wählen. Diese Differenzierung minimiert Durchlaufzeiten und bietet maßgeschneiderte Lösungen bei schwankendem Produktionsbedarf für höchste Zuverlässigkeit und Kosteneffizienz maximal präzise.

Effiziente Dosier- und Mischtechnik für branchenführende Komponentenproduktion

RAMPF Group, Inc. setzt in der Lohnfertigung von Dichtungen Maßstäbe durch den Einsatz reaktiver Kunststoffsysteme und hochpräziser Dosiertechnik. In den US-Werken in Wixom (Michigan) und Suwanee (Georgia) werden mittels FIPFG- und FIPG-Verfahren komplexe Geometrien effizient versiegelt. Automatisierte Mischaggregate sorgen für exakte Rezepturtreue, während kontrollierte Expansionsprozesse schnelle Aushärtung garantieren. Flexibel anpassbare Chargegrößen und durchgängige Prozessdokumentation unterstützen Kunden weltweit in unterschiedlichsten Branchen. Besuchen Sie Stand 510 auf der Plastec East (20.-22. Mai).